|

Lschreyer

Grand Master of Rocketry

Registriert seit: Nov 2006

Wohnort: Zeven

Verein: AGM, L3

Beiträge: 2027

Status: Offline

|

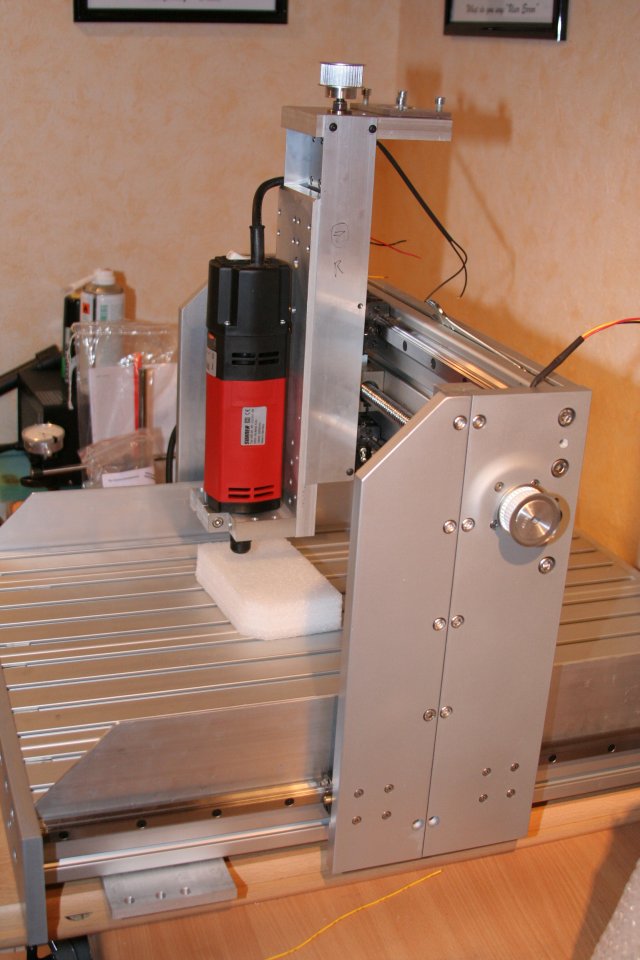

So ein Zufall, da scheinen Charly und ich in letzter Zeit das selbe zu machen: Fräsen bauen :-) Ich bin heute fertig geworden, habe mir aus Item-Aluprofilen sowie ca. 40 Kg Alurohmaterial eine stabile Portalfräse gebaut. Ca. 6 Monate plane ich daran schon herum, habe mir das ganze erst in einer 3D-Software gezeichnet und dann so nach und nach die Teile zusammengesammelt, teils von Ebay, aber Spindeln und Lager vom Fachhandel (Isel und Romani). Meine hat Verfahrwege von 55x45x15 cm, genug für meine Zwecke. Sie wiegt ca. 95 Kg, sieht man ihr nicht so an, aber sie lässt sich mit 2 Mann so gerade noch bewegen. Es ist eine 1000 W Frässpindel von Suhner montiert, die geht bis 24000 U/min, ausreichend für mich, trotzdem so leistungsstark, dass ich damit mit 8mm Fräsern in Alu makellose Oberflächen hinbekomme. Jetzt lasse ich mal Fotos sprechen: Hier sieht man die Profile die die Bodenplatte bilden, ich habe sie ausgeschäumt um Schwingungen zu dämpfen.  Hier ist die Bodenplatte soweit fertig montiert, von unten gesehen:  Das Innere der Z-Achse: Linearführung von THK mit einer Kugelumlaufspindel. Läuft so leicht, dass man die Z-Achse mit der Hand bewegen kann, die Spindel fängt dann eben an zu drehen :-)  Hier ist ein Teil der Seiten in Bearbeitung, war schwer auf meiner Fräse 50 cm lange Teile zu bearbeiten, aber mit ein paar Tricks gehts.

Always keep the pointy side up!

|

|

Lschreyer

Grand Master of Rocketry

Registriert seit: Nov 2006

Wohnort: Zeven

Verein: AGM, L3

Beiträge: 2027

Status: Offline

|

Nach dem ersten Aufbau ging es dann ans Ausrichten. Die Linearführungen sind eine super Sache, solange sie exakt ausgerichtet werden. Dummerweise sind Aluprofile krumm wie ein Kuhschwanz, so muss man die Führungen dann mühselig ausrichten, sonst klemmen sie zuverlässig. Ich habe das mit einer Messuhr gemacht, man zieht so lange Schrauben an biss alle gerade ist und keine Abweichung mehr hat. Man fängt mit einer Schiene an und richtet die zweite mit der Messuhr daran aus. Da ich den leichten Lauf der Schienen unbedingt behalten wollte habe ich mit einem kleinen Trick nachgeholfen. Es gibt eine Epoxy-Alu-Masse namens DWH. Dieses Zeug ist wie eine Paste, ich habe es zwischen Laufwagen und Portalseiten gegeben. Die Teile schraubt man dann ganz leicht zusammen und richtet sie aus. Am nächsten Tag kann man die Schrauben dann festziehen und alles läuft super leicht. Ohne DWH konnte ich trotz exakter Fertigung die Schrauben der Portalseiten nicht 100% festziehen, irgendeine Schraube hat den Laufwiderstand immer erhöht. Vielleicht bin ich da auch zu pingelig.. Hier sieht man den Einsatz der Messuhr:  Die X-Achse wurd per Messuhr an den Tisch angepasst, Lohn der Mühe ist eine Abweichung von 0 Hundertstel :-)

Always keep the pointy side up!

|

|

Lschreyer

Grand Master of Rocketry

Registriert seit: Nov 2006

Wohnort: Zeven

Verein: AGM, L3

Beiträge: 2027

Status: Offline

|

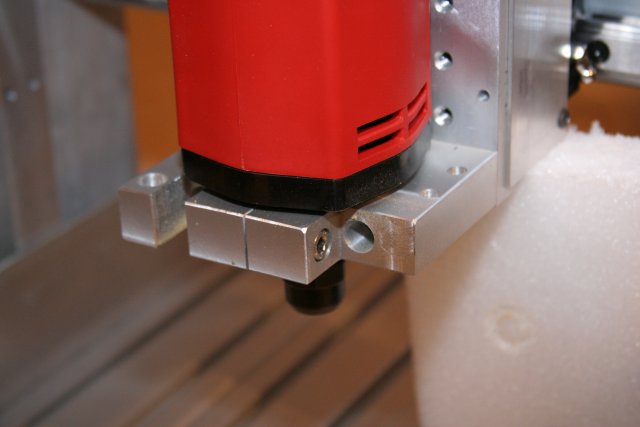

Nachdem alles ausgerichtet konnte ich schön damit spielen, da ich noch keine Motoren hatte ging das per Akkuschrauber :-) Die Führungen gehen so leicht, dass sich das Portal auch ohne Motor verschieben lässt, die Z-Achse fährt durch ihr eigenes Gewicht nach unten, sie bringt die Kugelspindel zum Drehen. So soll es sein, sonst bringen die ganzen Kugelführungen nichts. Die Z-Achse wurde noch verkleidet damit kein Staub an die Spindel kommt, dann wurde noch der Motorhalter gefräst.

Always keep the pointy side up!

|

|

Lschreyer

Grand Master of Rocketry

Registriert seit: Nov 2006

Wohnort: Zeven

Verein: AGM, L3

Beiträge: 2027

Status: Offline

|

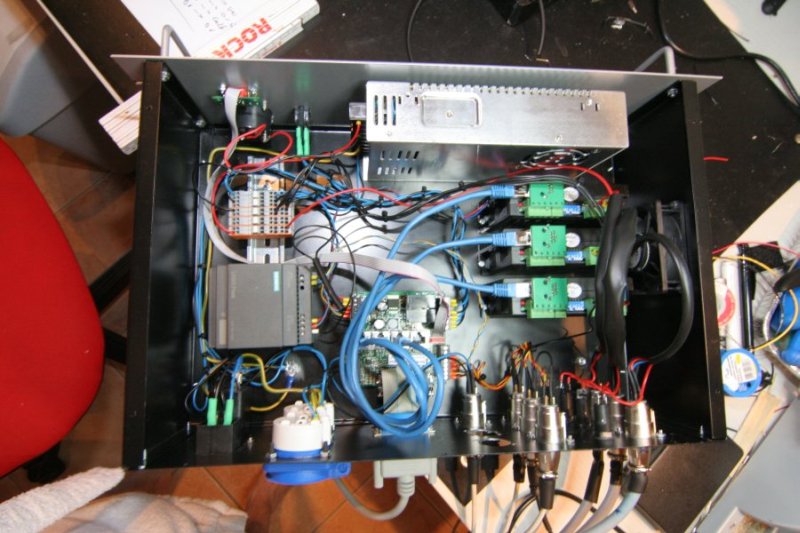

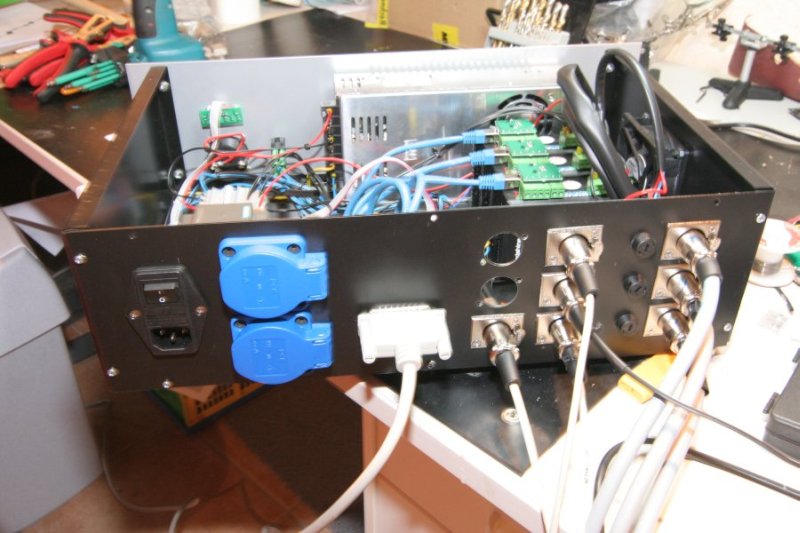

Die Z-Achse ist aus 20 mm Alu gebaut, die Seitenportale aus 15mm Alu mit einem 20x30 Vierkant verstärkt. Die Stabilität ist für eine Portalfräse gut, es gibt da so ein Test bei dem man mit einem Band 10 Kg Gewicht an die Frässpindel hängt. Viele Portale geben dann bis zu 15/100 nach, meine geht nur 6/100 zur Seite, das reicht aus um Alu zu fräsen. Irgendwann war auch noch ein wenig Elektronik notwendig, ich habe das ganze in ein 19"-Gehäuse gebaut. 3 Endstufen von Leadshine werden von einer Schnittstelle von Benezan angetrieben. Strom liefen zwei Schaltnetzteilem eine mit 48V und eins mit 24V. Alle Achsen haben Endschalter und je einen elektronischen Referenzschalter. Momentan steuer ich das noch von meinem Arbeits-PC, das scheint soweit zu klappen. An Software setze ich Mach 3 (englisch) ein. Hier ein Blick auf die Steuerung:  Und von Hinten, 2 Plätze für Anschluss eine C-Achse sind noch frei.

Always keep the pointy side up!

|

|

Lschreyer

Grand Master of Rocketry

Registriert seit: Nov 2006

Wohnort: Zeven

Verein: AGM, L3

Beiträge: 2027

Status: Offline

|

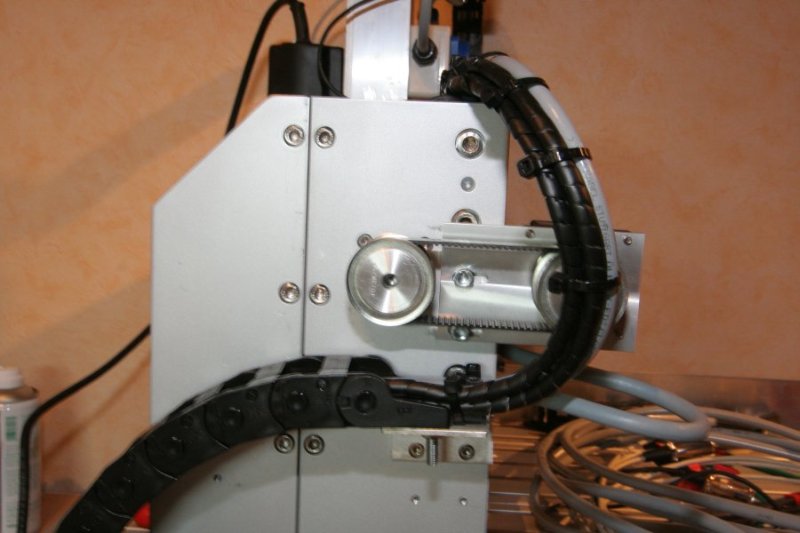

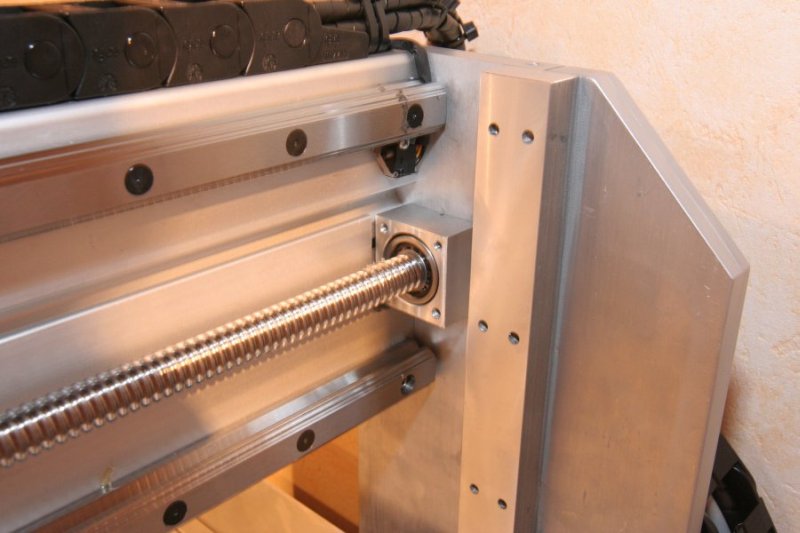

Nachdem die Steuerung und alle Kleinteile endlich da waren ging es an die Endmontage, alle Kabel wollen ja gut verlegt sein, Energieketten sind wegen der Bewegung pflicht, die Kabel sind sonst schnell dahin. Die Z-Achse wird von einem Schrittmotor angetrieben, dieser treibt über ein Zahnriemen die Spindel an.  Hinten der Z-Achse ist ein kleiner Verteiler, dort befindet sich die geschaltete Steckdose für den Fräsmotor. So kann man auch schnell mal etwas anderes anschließen.  Die X-Achse wird auch per Zahnriemen angetrieben, 1:1 übersetzt.  Hier ist das Festlager der X-Achse mit der Spindel zu sehen, alle SPindel sind mit Schrägkugellager und Nadellager gelagert.  Und so siehts dann komplett aus:

Always keep the pointy side up!

|

|

Lschreyer

Grand Master of Rocketry

Registriert seit: Nov 2006

Wohnort: Zeven

Verein: AGM, L3

Beiträge: 2027

Status: Offline

|

Erste Tests liefen prima, ich habe ihm erst einmal ein Teil für sich selbst gravieren lassen, eine "CNC"- in einem der Seitenabdeckungen.  Dann folgte ein Alu-Test mit 8 mm Zweischneider, Konzentrische Kreise in 15 mm Alu, es vibriert aber geht gut.  Insgesamt ein gerniales Werkzeug, das viele Dinge ermöglicht die vorher nicht möglich waren. Mein Saturn Projekt wird sicherlich davon profitieren, einige Teile sind schon in der Pipeline. U. a. sind Sperrholz-Spanten oder GFK-Teile super schnell und exakt zu schneiden, Platinenbohren geht ebenso prima wie das Fräsen von Alu-Motor-Retainer und Frontplatten für Elektronik. Für Scale-Teile kann man so auch Gussformen herstellen. Die Möglichkeiten sind fast unbegrenzt. Noch ein paar Details zur Steuerung: Die Motoren werden mit 20 Mikroschritten pro Umdrehung angesteuert, die Endstufen können noch wesenlich mehr, aber macht wenig Sinn. Bei 4mm Spindelsteigung mach das also 1000 Schritte pro mm. Insgesamt schafft die Kiste einen Vorschub im Eilgang von 5m/minute, recht fix :-) Beim Fräsen ist es aber wesentlich langsamer. Ich habe mich für fertige Elektronik entschieden weil ich keine Lust auf Probleme damit hatte. Die Endstufen sind so billig, dass sich ein Selbstbau fast nicht lohnt, die Schnittstelle bekommt man mittlerweile für 20 Euro bei Ebay, dafür kann ich kaum die Platine machen und die Bauteile kaufen. Die Frage der Spindeln war erst noch offen, erst wollte ich Trapezgewindespindel mit Nylatron-Muttern nehmen, die laufen recht leicht und sind günstig. Aber wen man auch fragt, jeder rät davon ab, da es auf dauer einfach wenig Sinn macht für die Führung auf Kugelumlaufwagen zu setzen um dann den Antrieb zu kastrieren. So bin ich dann bei Isel-Spindel gelandet, die sind vom Preis her noch handhabbar, sind aber auf Dauer sicher besser. Irgendwann tauscht man seine Trapzspindel doch aus um sie durch eine Kugelspindel zu ersetzen ;-) Ich rate übrigens nicht zum Kauf von Führungen bei Ebay, die scheinen manchmal billig zu sein, viele sind aber ausgeleiert. Ich hatte einige ersteigert, sie mussten alle wieder zurück weil sie z.T. defekt waren. Die Verkäufer spekulieren auf die Ahnungslosigkeit der Käufer. Bei Romani gibt es super Führungen die tiels billiger sind als gebrauchte THK bei Ebay. 15 mm Führungen sind für solche Fräsen voll ausreichend, 20mm kosten nicht viel mehr und sind eine ganze ecke stabiler. Vor allem aber überdecken sie die Schlitze der Aluprofile besser als die 15mm-Schienen, bei denen muss man ein Streifen Flachstahl unterlegen sonst bekommt man sie nicht gerade angeschraubt. Louis

Geändert von Lschreyer am 06. März 2009 um 17:19

Always keep the pointy side up!

|

|

Paul

SP-Schnüffler

Moderator

Registriert seit: Sep 2001

Wohnort: Lüdenscheid

Verein: LSV Lilienthal / TRA / Solaris

Beiträge: 906

Status: Offline

|

Hallo Louis, wenn ich mir die Bilder anschaue, dann kann ich nur eins sagen: "Hier ist ein Profi am werken". Einfach nur super. Wenn ich mich nicht täusche, dann bist du schon etwas länger mit dem Projekt beschäftigt(?) Was hat dich das ganze so ca. gekostet? Alleine werde ich das nicht schaffe - wegen der Steuerung- aber mein Sohn hat großes Interesse an so eine Maschine. Vielleicht werden wir uns an so einen Projekt im laufe des Jahres doch noch wagen. Ich hoffe du hilfst uns dabei   Paul

Geändert von Paul am 06. März 2009 um 21:22

|

|

Andreas B.

Grand Master of Rocketry

Registriert seit: Nov 2002

Wohnort: Freistaat Sachsen

Verein: AGM (P2,L2) TRA#9711

Beiträge: 5131

Status: Offline

|

Boooooah Louis  Mir fehlen die Worte! Wie und wann machst du das, solche genialen Projekte aus dem nichts hervorzu zaubern...  Gruss Andreas

Nicht quatschen, machen ;-)! http://www.megacluster.de

|

|

Lschreyer

Grand Master of Rocketry

Registriert seit: Nov 2006

Wohnort: Zeven

Verein: AGM, L3

Beiträge: 2027

Status: Offline

|

@paul: Ich helfe gern! Wenn ihr Teile braucht, bin ich gerne behilflich, ich habe ja auch noch eine größere Fräse, die schafft auch dickes Alu :-) Und Kosten? Verrate ich nicht ;-)

Andreas, ich plane das schon seit ca. 6 Monaten, viel gelesen und nachgefragt ("Peters CNC Ecke" ist da so ein prima Anlaufpunkt).

Ich habe das alles fein säuberlich gezeichnet und das Material zusammengetragen, das war nicht leicht, ich schätze mal so um die 20 Pakete waren es wohl bis ich alles zusammen hatte. Was sehr gut geholfen hat war meine Erfahrung mit 3dStudioMax, ein Animationspaket welches wir in der Firma verwenden für unsere 3D-Grafik. Darin habe ich das ganze Teil entworfen, so konnte ich alle Teile vor dem Zusammenbau checken, das hat einiges an Arbeit erspart.

Einige Teile habe ich von Ebay, da ging auch so manches schief, es wird da viel Schrott als neu verkauft.

Da stecken doch viele Teile drin, die bekommt man leider nicht alle bei einem Händler.

Als ich alles zusammen hatte habe ich mir eine Woche frei genommen und meine Fräse gequält, innerhalb von 6 Tagen stand dann das ganze soweit da, die Elektronik war in einem Tag fertig und zwei Tage habe ich mit Verkabeln zugebracht. Die meiste Arbeit hat das Anfertigen der Aluteile gebraucht, ich hatte einen ganzen Müllsack voll Späne am Ende der Woche :-). Dummerweise mussten die sehr exakt sein, die Lagersitze usw. sollten schon auf 1-2/100 genau sein, sonst knirscht es.

Aber es macht wirklich Spaß so etwas zu bauen, die Kinder freuen sich auch, einen Hampelmann haben wir schon geschnitten :-) Ich muss erst noch ein wenig testen was Vorschub usw. angeht, den einen oder anderen Fräser habe ich schon weggeknackt, das geht fix, leider. Holz schneidet man mit 0,8 - 1mm Fräserchen, sehr dünn und sehr zerbrechlich. Die drehen mit 24000 u/min, wenn da der Motor ein bisschen wackelt brechen sie sofort weg.

Heute werden erst einmal Spanten für die Saturn geschnitten, Bilder folgen noch.

Louis

Always keep the pointy side up!

|

|

Lschreyer

Grand Master of Rocketry

Registriert seit: Nov 2006

Wohnort: Zeven

Verein: AGM, L3

Beiträge: 2027

Status: Offline

|

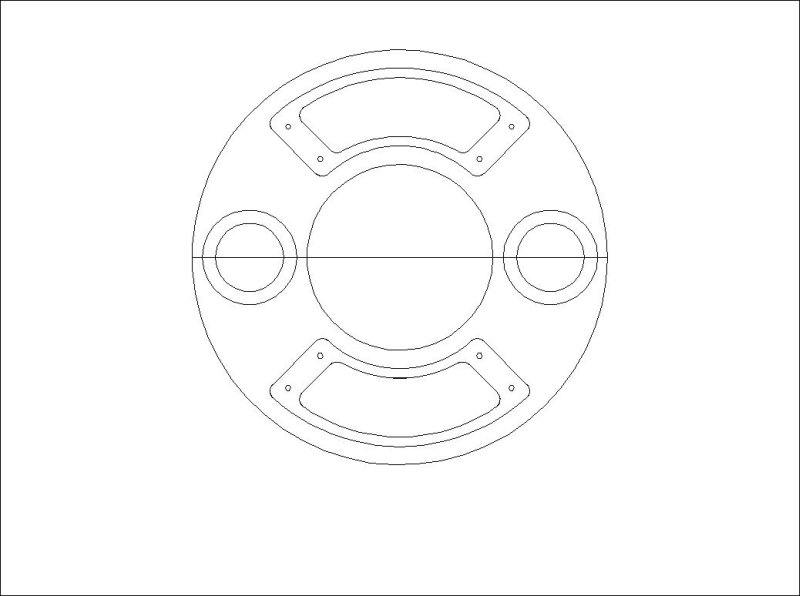

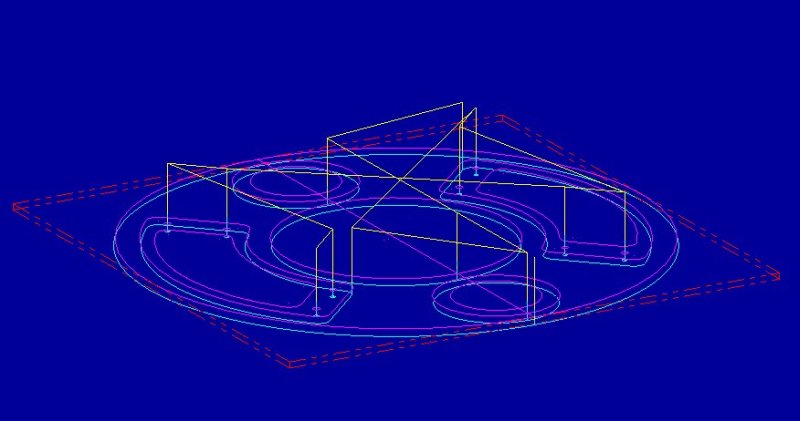

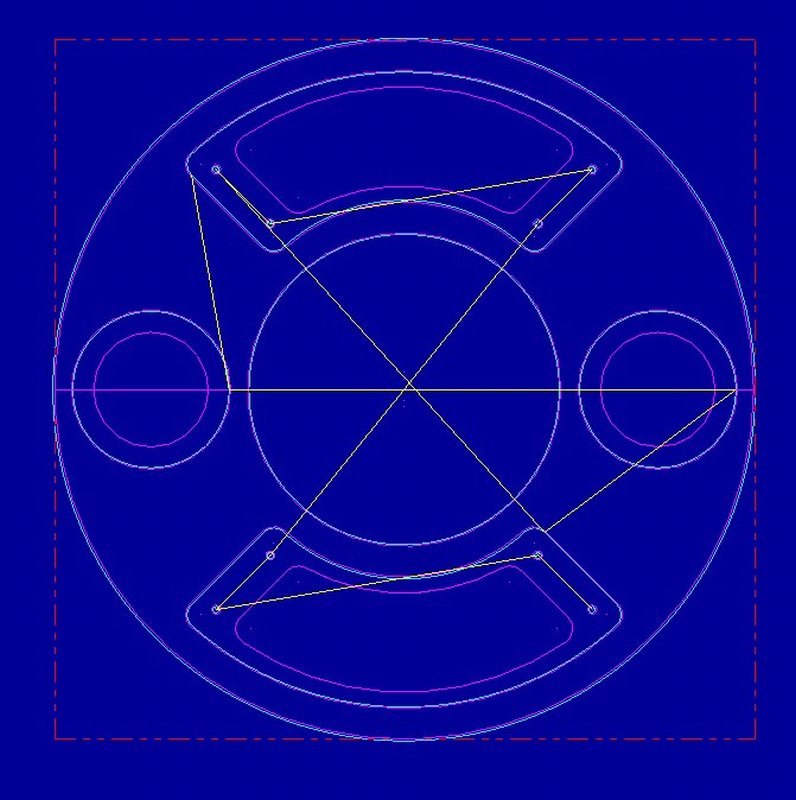

Ich habe soeben mal einen Spant für die Saturn geschnitten, mal abgesehen von Anfangsschwierigkeiten klappt es schon prima. Das geht so: Zuerst zeichnet man die gewünschten Konturen (Hier mit Autosketch, geht aber auch mit Corel).  Dann lädt man das in die CAM-Software, die braucht man um die Befehle für die Steuerung zu erzeugen, den sog. G-Code. Dort legt man fest mit welchem Werkzeug, Vorschub, Tiefe usw. welche Kontur abgefahren werden soll. Die Software zeigt einem dann die Fahrwege an.  Das geht auch in 3D, so kann man besser sehen was passiert.  Eine 3D-Simulation gibts auch oft, dann kann man das Ergebnis schon vorab anschauen:  Aus den Daten erzeugt die Software ein Programm, welches man in Mach3 laden kann, die Steuersoftware. Diese setzt die Befehle in Steuerimpulse für die Schrittmotoren um. Sie zeigt das Teil auch schon auf dem Bildschirm, damit man die Maschine besser einrichten kann:  Wenn man den Nullpunkt festgelegt hat und die Fräserlänge eingestellt hat, kanns losgehen. Ein beherzter Druck auf START und der Spaß kann losgehen. Man braucht aber Ohrschützer, der Motor macht einen HÖLLENLÄRM bei 24000 umin, echt laut.  Das Ergbnis: Super Teile, sehr exakt geschnitten: Der Spant sollte 219,30 mm sein, es wurden 219.29 mm    Und so wars gedacht: 4 Klappen im Spant um an die Elektronik heranzukommen, trotzdem stabil. Louis

Always keep the pointy side up!

|

|

|